1 前言

国家标准《GB25034-2010燃气采暖热水炉》规定可以用直接方法和间接方法检测燃气采暖热水炉在部分负荷下的采暖热效率。国内燃气采暖热水炉行业发展时间较短,技术和应用经验的积累稍显薄弱,许多检测机构和生产厂家对部分负荷下热效率的测试不是很理解,尤其是直接方法1。

欧洲是燃气采暖热水炉的发源地,历经多年发展,已经积累丰富技术和应用经验,编写了一系列的标准,成为其它国家和地区争相效仿取经的对象。GB25034即是修改采用欧洲标准EN483,其中部分负荷下燃气采暖热水炉采暖热效率的测试—直接方法1直接引用EN483的相关条文。因此,可以说EN483的直接方法1于GB25034的直接方法1是相同的。

意大利MICROPLAN公司是一家专业制作测试设备的公司,成立于1986年。MICROPLAN广泛进入与暖通相关的领域,如燃气采暖热水炉、水泵、换热器等,为壁挂炉生产厂家、检测实验室和认证机构,如BAXI、IMQ等,提供自动化检测设备,在一定程度上,MICROPLAN公司代表欧洲的技术水平。A916是MICROPLAN生产用于检测燃气采暖热水炉的采暖热效率的自动化设备,可以采用EN483中直接方法1检测壁挂炉部分负荷下采暖热效率的功能。本文将结合对A916的理解和测试实践,介绍采用直接方法1检测部分负荷下燃气采暖热水炉采暖热效率的情况。

2 测试设备

A916测试系统采用计算机控制,用锅炉一侧的回路水参数计算输出热效率。在检测时,只需输入必要的参数,如测试方法、室内温度、气种等,计算机就可以根据进水温度自动调节比例调节阀开度,控制冷却水流量,使锅炉进水温度稳定在47±1℃;同时自动读取燃气流量计的流量、锅炉的进/出水温度和锅炉水流量计,计算得到热输入、热输出、即时热效率,并在测试结束时计算得到最终热效率。

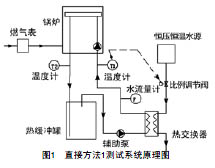

系统管道连接原理图如图1所示。测试系统中,恒压恒温水源是为了稳定的向系统提供冷却水,保证水温度的控制精度;比例调节阀关联燃气采暖热水炉的进水温度计,系统将根据进水温度计的温度和设置温度对比例调节阀进行调节,以得到所需的进水温度;热缓冲罐的存在则是为保证当燃气采暖热水炉进入停机状态以后,燃气采暖热水炉的回水温度仍然能够保持在标准规定的温度范围之内。

3 直接方法1介绍

直接方法1可以通过检测设备,一次性测得燃气采暖热水炉在部分负荷下的采暖热效率。应用直接方法1检测采暖热效率时,燃气采暖热水炉将进入燃烧加热工作状态和待机状态,因此在整个测试过程当中,燃气采暖热水炉的燃气输入功率和出水温度有较大的变化。这种变化无法用人力观测记录,只能用计算机采集的方法记录其中的变化,并作总量统计及热效率计算。

3.1测试过程

待测的燃气采暖热水炉按照EN483要求安装在检测台架上,启动锅炉加热,调整相关阀门,使壁挂炉的进水温度为47±1℃。

在正式开始采暖热效率检测之前,要求整个测试系统处于热平衡状态。此时,根据燃气采暖热水炉控制方式,按EN483表18(GB25034中表8)中要求的功率下运行,检测设备上的阀门已经调整到位,无需自动控制系统的干涉,壁挂炉进水温度也能稳定在47±1℃时,并且水流量波动幅度不超过±1%范围。

当系统达到热平衡时,可以正式开始采暖热效率的检测。整个正式检测过程持续10分钟,分为两个阶段:运行阶段和停机阶段。两个阶段的时间根据采暖热水炉控制器的实际工作性能和工作方式,从EN483的相关表格(对应GB25034的表8)中选取适当的公式计算。例如:ON-OFF方式控制的燃气采暖热水炉,则燃气采暖热水炉的满负荷工况下运行,运行时间为3分钟,停机时间为7分钟;其它则视燃气采暖热水炉控制方式,选择EN483表18(GB25034表8)中对应公式,计算出燃气采暖炉在对应功率下的运行时间和停机时间。

一般情况下,按照标准的要求,为了保证测试结果正确,需要连续做3次热效率检测。当3次结果中,任意两次结果的偏差不超过0.5%时,则取3次结果的平均值。否则,需要连续测试10次,取10次结果的平均值。

3.2 采暖热效率计算

(1)输入热量计算

从燃气表读取燃气输入总体积,结合计算出燃气输入总热值。锅炉的输入热量从启动正式测试流程的瞬间开始计算,持续10分钟。

(2)输出热量计算

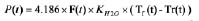

燃气采暖热水炉的输出热量指水流经锅炉内部的热交换器时所能够从高温烟气中吸收的热量。测试时,若t时刻流经燃气采暖热水炉的水流量是F(t),锅炉进水温度是Tr(t),锅炉出水温度是Tf(t),则水从燃气采暖热水炉吸收的热量是

(2)

(2)

式中,

KH2O:对应温度Tr(t)的水的比重,单位kg/l

F(t)t时刻的水流量,单位l/s

P(t)是t时刻流经燃气采暖热水炉的水所吸收的功率,单位kW

Tf(t)是燃气采暖热水炉的出水温度

Tr(t)是燃气采暖热水炉的进水温度

若开始正式测试的时刻记为t0=0,则燃气采暖热水炉总的输出热量按下列公式计算

(3)

(3)

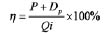

(3)热效率计算

当10分钟的正式测试时间结束后,按标准中的公式7计算热效率,如下

(4)对比EN483中的热效率计算公式

公式(4)缺少Dp项,原因是检测系统直接用燃气采暖热水炉一侧的出水温度、进水温度和水流量计算锅炉热输出,不需要补偿测试台架的热损失。

3.3 直接方法1的特点

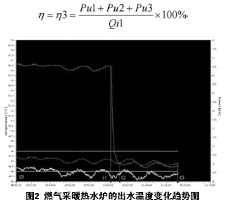

用直接方法1检测采暖热效率时,采暖炉的出水温度变化趋势如图2所示。按照温度的变化,可以分成三个阶段。

(1)高温稳定阶段(图2中t0-t1段)

此时,根据燃气采暖热水炉控制方式,按EN483表18(GB25034中表8)中要求的功率下运行,出水温度稳定在较高的值。

(2)下降阶段(图2中t1-t2段)

下降阶段发生在锅炉结束运行状态,刚刚进入停机状态的短短几秒时间内。在这个阶段,锅炉的出水温度从较高的值急剧下降,直至锅炉完全冷却。

(3)低温稳定阶段(图2中t2-t3段)

锅炉完全冷却后,采暖炉运行时输入的热量已经完全被水吸收带走。锅炉的出水不再上升,稳定在较低的值。

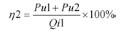

按照热效率计算公式(6),各个阶段的测试热效率为

(1)若(1)阶段测得输出总功率Pu1,输入功率是Qi1,此阶段的效率为

(2)若(2)阶段测得输出功率Pu2,输入功率Qi2=0,此阶段的效率为

(3)若(3)阶段测得输入功率Pu3,输入功率Qi3=0,则此阶段结束时效率为

从燃气采暖热水炉的出水温度变换趋势看,在用直接方法1检测计算采暖热效率时,用到了有热输入时(t0-t1段)的热效率和待机阶段(t2-t3段)的热损失,总体上和间接方法比较类似。又由于出水温度的下降需要一个过程,在此过程中,出水温度比进水温度高,所以此阶段检测到的输出热量大于零,整合进整个测试周期的输出热量中,使最终得到的输出热量较高,最后的热效率也比间接方法高。在欧洲,由于直接方法检测得到燃气采暖热水部分负荷下的采暖热效率相对间接方法为高,所以很受生产厂家的青睐。

4 综述

本文通过总结MICROPLAN公司的A916产品应用EN483的直接方法1进行部分负荷下采暖热效率检测的情况,管窥EN483的直接方法1的测试原理,结合EN483中的相关条文,介绍直接方法1在检测工作中的应用。

参考文献

1)EN483:2000 Gas-fired central heating boilers:type C boilers of nominal heat input not exceeding 70kW

2)GB25034—25034 燃气采暖热水炉

3)A916 User Manual, Microplan